Détection de contrefaçon de composants électroniques

Il y a encore quelques années, la contrefaçon était considérée comme un phénomène qui n’arrive qu’aux autres.

Depuis 2006, Tronico a mis en place une procédure de détection de contrefaçon, avec comme résultat 16% des lots de composants achetés chez des brokers non utilisables.

Cette répartition évolue au cours du temps. Sur les dernières années, on constate principalement une légère diminution du taux de rejet, passant à 16% et une augmentation du nombre de contrefaçons détectées grâce au contrôle visuel et aux Rayons X. Le nombre de composants remarqués est toujours important. Les contrefacteurs ont tendance à « homogénéiser » des lots en remarquant des pièces de Date Code différents pour en faire un seul et même lot ; De plus en plus souvent, seuls des tests électriques poussés permettent de détecter des défauts qui apparaissent en général en température. On est en présence de lots rebutés en fabrication, mais qui comportent toutes les caractéristiques internes et externes des composants d’origine ; Les deux points précédents sont significatifs d’une répartition plus marquée entre les contrefacteurs « amateurs » facilement détectables et les « professionnels » qui nécessitent des tests complets.

En quoi consiste la détection de contrefaçon ?

Un composant suspect qui est une copie ou un remplaçant sans droit légal ou autorisation pour le faire et/ou un composant dont le matériau, les performances, ou tout autres caractéristiques sont sciemment déformés (ou non) par un fournisseur dans la chaîne d’approvisionnement.

Les exemples de composant contrefaits incluent, mais ne sont pas limités au :

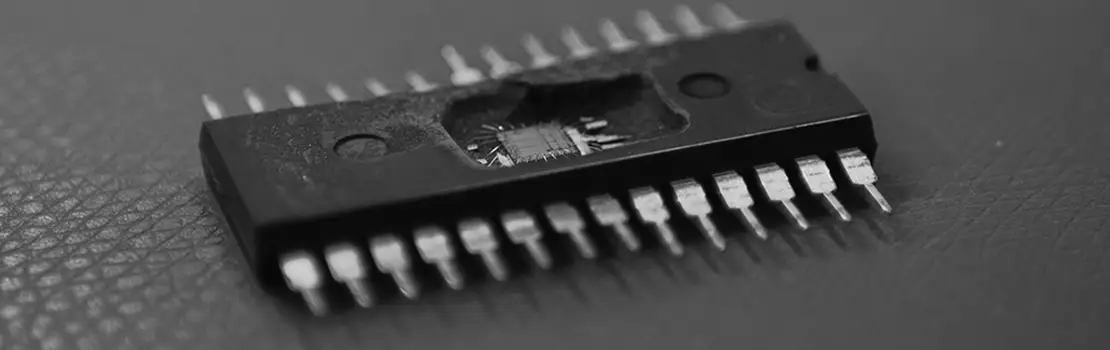

- Composants qui ne présentent pas une construction interne (puce, fondeur, bondings, etc…) correspondant au composant désiré.

- Composants d’occasion, remis à neuf ou démonté de carte présentés comme des composants neufs.

- Composants qui présentent un boitier ou une finition différente que celui attendu sur le composant désiré.

- Composants qui n’ont pas complété avec succès le cycle de production et de test du fabricant original du composant mais vendu comme tel.

- Composants dont une caractéristique électrique testée n’est pas conforme aux spécifications du fabricant.

- Composants vendus comme des composants triés mais qui n’ont pas passé ou pas réussi ce tri.

- Composants vendus avec un marquage et/ou une référence altérée dans l’intention d’avoir une correspondance avec le composant désiré.

- Les composants ayant subi un changement de finition des broches, un tri en température ou sur des caractéristiques électriques mais identifiés en tant que tel ne sont pas considérés comme des composants contrefaits.

Cependant, les tests réalisés ne sont pas complètement exhaustifs. Quelle que soit la procédure utilisée, ils sont basés sur l’absence de preuve de fraude, ou plutôt sur la non-détection de preuve de fraude. Plus on cherche loin sans trouver de preuve, plus le risque d’être confronté à des pièces frauduleuses diminue. Jusqu’à estimer que, finalement, soit le composant est bon, soit il est suffisamment bon pour fonctionner dans l’application. Des tests sont cependant communs à toutes les procédures :

- Contrôle visuel externe (absence d’oxydation, ponçage, remarquage, camouflage…)

- Rayons X (homogénéité de l’assemblage, présence de la puce, des bondings…)

- Tests électriques (tests paramétriques, fonctionnels…)

- Tests destructifs (ouverture, marquage puce, brasabilité…)

D’une procédure à l’autre, la profondeur des tests peut varier, le nombre d’échantillons aussi. D’autres analyses peuvent également s’ajouter, telle la détermination de l’alliage de finition des pattes, l’intégrité de l’emballage… le plus souvent en fonction des cas de fraude rencontrés précédemment.

Bien que le contrôle visuel et les rayons X permettent de détecter plus de 70% des cas de contrefaçon, les tests destructifs et les tests électriques demeurent nécessaires pour les 30% restants. Mais il ne faut pas jamais perdre de vue que, même si les composants sont neufs, ils n’ont pas été fabriqués hier.

Bénéfices de la détection de contrefaçon

Diminuer le nombre de pannes au début et pendant l'utilisation du produit

En effectuant les tests relatifs aux conditions d’utilisations du produit, détecter les contrefaçons en amont permet de trier les vrais des faux composants dès phase de production, ce qui permet d’éviter des pannes dès le début de vie du produit ou en pleine utilisation.

Une image fiable sur le long terme

Les utilisateurs finaux peuvent rencontrer des pannes ou défaillances techniques pendant l’utilisation du système. Dans ce cas, les produits doivent être retournés au fabricant pour réparation ou remplacement. Tous ces rejets entrainent également un surcoût. Il faut noter que ces retours clientèles sont généralement mal perçus notamment par les utilisateurs et souvent générateurs de surcoût important pour les industriels fabricants. Il convient donc de traiter ces problèmes techniques le plus en amont possible.

Tester vos composants en amont vous permettra d’améliorer votre taux de qualité produit et de produire plus efficacement. En améliorant ce taux, vos clients seront satisfaits, vous gagnerez en notoriété et vous serez connus et respectés pour la fiabilité et la qualité de vos produits.

Ressources

Les procédures de détection de contrefaçons peuvent faire appel aux analyses suivantes :

- Inspection visuelle externe

- Radiographie X

- Microscopie acoustique

- Vérification du niveau d’herméticité de packages (capot mince, microcavités…)

- Test électrique

- Fluorescence X pour déterminer la finition des pattes des composants

- Inspection visuelle interne

- Tenue du marquage…

Contact

Des offres adaptées aux différentes étapes de votre projet

DevSolutions

Conseil en conception de produits électroniques

FabSolutions

Contrôle de qualité des composants électroniques

Best seller

Best sellerObSolutions

Obsolescence des composants électroniques – Conseil et choix stratégiques