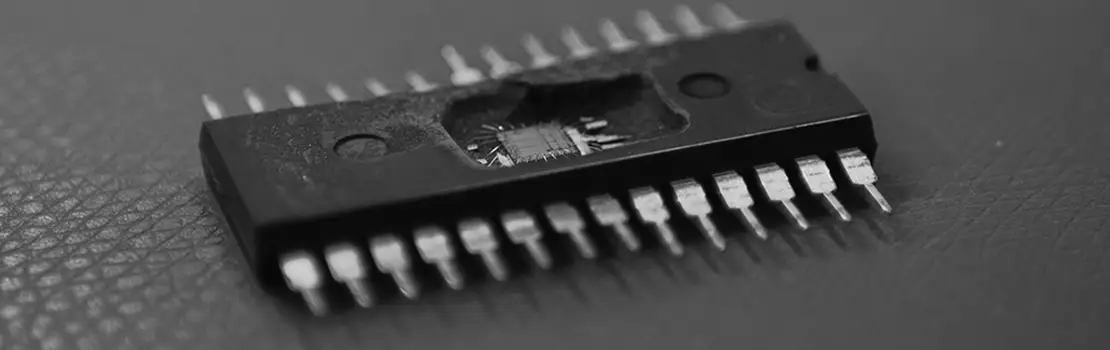

Ré-étamage

Traitement de surface des composants électroniques

La directive RoHS a bousculé le monde de l’électronique par la suppression du plomb qui entrait dans la composition de nombreux alliages. Précédemment, le ré-étamage de composants n’était pratiqué que dans de rares cas comme, par exemple, pour ôter l’or des pattes du composant afin de rendre la brasure plus fiable. Parmi les vertus du plomb, on note principalement une température de refusion des cartes électroniques bien plus basse que l’étain pur (de l’ordre de 215°C au lieu de 240°C) et l’absence d’apparition de whiskers, structure monocristalline se développant au cours du temps sur les brasures en étain pur et pouvant créer des courts-circuits.

Qu'est-ce que le ré-étamage ?

Le ré-étamage consiste en une opération de traitement de surface. On vient appliquer une couche d’étain sur une pièce métallique.

Les pattes du composant vont être plongées successivement dans deux bains d’étain pur ; un premier de nettoyage, un second d’étamage. Pour le process forward, l’intérêt du ré-étamage provient de la diminution de la quantité de plomb du composant.

Ce procédé a pour effet de diluer le plomb (qui ne disparait pas complètement), pour en ramener sa proportion à moins de 1% dans la finition, ce qui, compte tenu de la masse du composant, va entraîner une teneur globale en plomb inférieure à 0,1%.

Pour le process backward, il s’agit d’apporter du plomb sur la finition du composant pour inhiber la formation des whiskers. Le passage des pattes des composants dans les deux bains va permettre un apport de plomb représentant un taux final de l’ordre de 20 à 35%. Pour que cet apport soit efficace contre les whiskers, il faudra veiller à ce que celui-ci couvre l’intégralité de la patte du composant, sans laisser apparaître de zones d’étain pur, mais également à ce que l’opération, de par la proximité de l’alliage en fusion avec le corps du composant, ne crée pas de stress susceptible de nuire à sa fiabilité.

Contrôle du ré-étamage

Tout process fait l’objet de contrôle. Sur le produit, en amont d’un ré-étamage en série, pour s’assurer que le composant ne subit pas de stress et que le ré-étamage se passera bien, on réalise l’opération sur un échantillonnage et on vérifie :

- L’absence de délamination ou une délamination acceptable pour les composants plastique (par microscopie acoustique),

- Les intermétalliques créés lors de l’opération (par micro-section et inspection par microscope optique et/ou électronique),

- La teneur en plomb des finitions (par fluorescence X),

- La brasabilité du composant (balance de mouillage).

En phase série, les composants sont contrôlés visuellement sous binoculaire pour vérifier l’absence de pont entre les pattes, de microbilles et de résidu de flux. Les bains d’étamage font l’objet de vérifications régulières concernant leur concentration en polluants et leur température.

Les bénéfices du ré-étamage

Le ré-étamage permet de changer la couche de finition de la patte, assurant ainsi une protection contre la corrosion de la pièce, offrant en conséquence une meilleure conductivité électrique, mais également l’amélioration la soudabilité de la pièce.

Élimination des risques de whiskers

Les whiskers sont des structures cristallines d’étain qui se développent sur certaines finitions des pattes de composants en étain pur. Remplacer cette finition par un alliage étain plomb permet d’augmenter la fiabilité des produits.

Gold embrittlement des joints de soudure

La dissolution de l’or de finition des pattes des composants dans l’alliage peut, selon sa proportion, fragiliser la brasure. Le ré-étamage préalable des composants dorés élimine ce risque.

Re-finition des composants

La re-finition consiste à ré-étamer le composant avec le même alliage que d’origine en éliminant les traces d’oxydation dû à un stockage prolongé. Le ré-étamage peut être précédé ou non d’un stripage en fonction de l’ampleur de l’oxydation.

Conversion d’alliage

- Ré-étamage en SnPb : permet l’utilisation de composants sans plomb avec des process plombés

- Ré-étamage en Sn : permet l’utilisation d’anciens composants avec de nouveaux process après vérification de la compatibilité de la résine avec le process RoHS

Tame-Component vous propose des opérations de ré-étamage en vue de répondre aux problématiques RoHS

Ressources

- Ré-étamage au trempé

- Ré-étamage à la vague selective

- Contrôle de la finition à la fluorescence X et / ou micro-section

Contact

Des offres adaptées aux différentes étapes de votre projet

DevSolutions

Conseil en conception de produits électroniques

FabSolutions

Contrôle de qualité des composants électroniques

Best seller

Best sellerObSolutions

Obsolescence des composants électroniques – Conseil et choix stratégiques